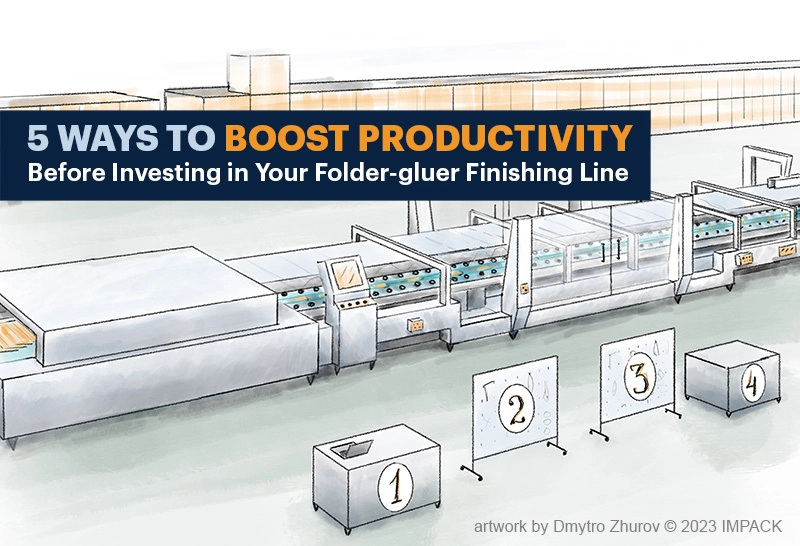

Comment maximiser la productivité de votre plieuse-colleuse

✋ Avis aux fabricants d'emballages en carton ! ✋

13 lecture des minutes

Stefan Badertscher

:

20 février, 2024

Stefan Badertscher

:

20 février, 2024

Chaque entreprise aspire à augmenter la productivité de sa plieuse-colleuse et à maximiser son potentiel de rendement. Avant d'envisager d'investir dans de nouvelles machines, il est prudent d'analyser votre processus de production et d'en exploiter tout le potentiel. La plupart des moyens les plus efficaces pour améliorer la productivité consistent à consacrer du temps et des efforts à l'optimisation des processus existants.

Bonjour, je suis Stefan Badertscher, directeur des ventes chez IMPACK. Au cours des huit dernières années, j'ai visité plus de 400 usines de production et j'ai vu de mes propres yeux ce que font les producteurs d'emballages les plus et les moins performants dans leur travail quotidien. Voici un résumé des stratégies d'optimisation que j'ai recueillies pour vous aider à atteindre vos niveaux de productivité les plus élevés.

Répondre aux demandes des clients commence par une planification efficace de la production, des prévisions précises et un calendrier méticuleux. Cependant, même les plans les mieux conçus peuvent être affectés par des facteurs externes, tels que des problèmes de fournisseurs, des retards de transport ou des événements mondiaux comme la pandémie COVID 19, qui peuvent perturber la chaîne d'approvisionnement et entraver la production. Outre la gestion de la chaîne d'approvisionnement et des stocks, il est essentiel de disposer d'un plan de reprise après sinistre pour éviter les pénuries susceptibles de perturber la production.

OPPORTUNITÉ D'OPTIMISATION 1

OPPORTUNITÉ D'OPTIMISATION 1Améliorer en permanence la planification de l'offre et de la demande. Organiser des réunions trimestrielles pour examiner les problèmes liés aux stocks, à la chaîne d'approvisionnement et à la satisfaction de la demande. Comparez les trimestres correspondants et identifiez les facteurs externes uniques qui ont influencé les pénuries. Disposer d'un plan de reprise après sinistre.

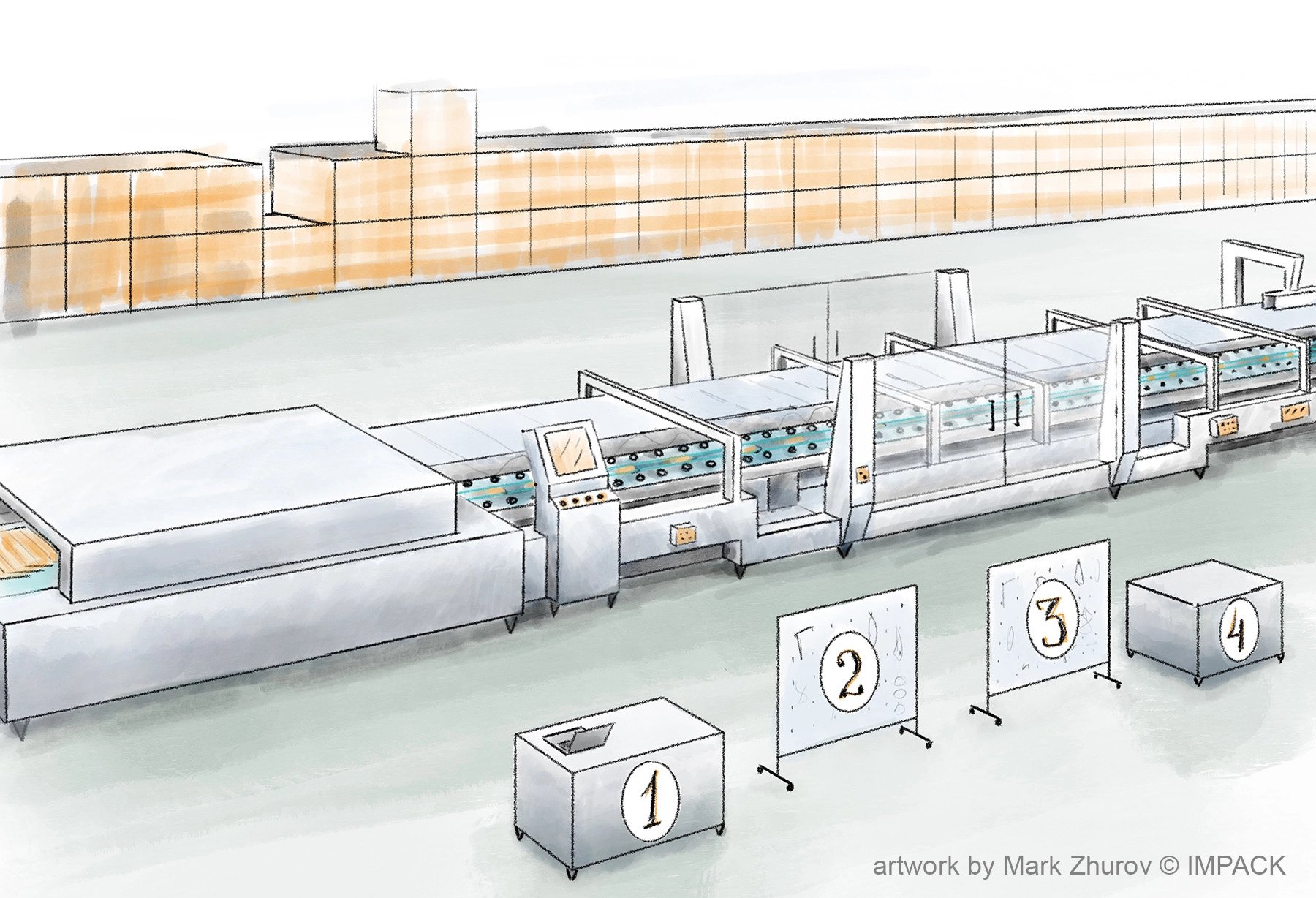

L'optimisation opérationnelle est vraiment la base de la productivité, mais avec plus de 20 ans d'expérience dans l'analyse des lignes de finition des plieuses-colleuses et la conception de solutions pour les rendre plus efficaces, notre spécialité chez IMPACK est l'OPTIMISATION DU FLUX DE TRAVAIL.

Des flux de travail mal conçus ou inefficaces peuvent entraîner des goulots d'étranglement, des retards et des pertes de temps et d'efforts. Au fil du temps, les opérations évoluent, des fonctions et des machines sont ajoutées et il arrive que des inefficacités apparaissent. En prévoyant du temps pour que votre équipe examine votre flux de travail, vous découvrirez des moyens d'en améliorer la disposition. Sur la ligne de plieuse-colleuse, les secondes comptent, car elles peuvent rapidement se transformer en milliers de boîtes, ce qui vous rend plus compétitif et plus rentable. Examinez attentivement l'agencement, les schémas de marche et les méthodes de travail pour trouver des moyens de les rendre aussi efficaces que possible. En analysant votre production, vous chercherez à gagner des secondes sur le temps nécessaire à l'exécution des tâches à plusieurs endroits de la production.

Les changements fréquents entre différents types ou tailles de produits peuvent prendre beaucoup de temps. Il est donc essentiel de rationaliser les processus de changement et de réduire les temps de préparation.

Un aménagement inefficace et un manque d'ergonomie pour les tâches physiques peuvent entraîner une fatigue inutile et affecter le niveau de satisfaction des employés. L'inefficacité des flux de travail et le désengagement des employés peuvent entraîner des problèmes de sécurité, qui se traduisent par des accidents du travail, des blessures, des arrêts de production et une augmentation des coûts d'assurance. Il est essentiel de donner la priorité aux mesures de sécurité pour éviter de tels incidents.

Des processus inefficaces ou un manque de contrôle de la qualité peuvent entraîner un gaspillage excessif de matériaux ou des rebuts de produits. Des contrôles et des inspections de qualité bien menés sont essentiels pour éviter la production de produits défectueux qui peuvent nécessiter une révision ou une mise au rebut, ce qui affecte à la fois la productivité et la rentabilité.

Négliger l'entretien courant des équipements peut entraîner des pannes et une baisse de la productivité. Les pannes inattendues peuvent perturber les plans de production, retarder l'exécution des commandes des clients et réduire le rendement global. Un bon entretien des équipements et des mesures préventives sont essentiels pour atténuer ce problème. La mise en œuvre d'un programme d'entretien solide est essentielle. Le fait de disposer de pièces de rechange et d'outils facilement accessibles permet d'atténuer les temps d'arrêt résultant d'une maintenance non planifiée.

Lors du fonctionnement d'une plieuse-colleuse, certaines étapes et procédures sont régulièrement suivies. Qui installe la plieuse-colleuse ? Qui est chargé d'apporter les palettes avec les découpes de boîtes ? Qui prépare les étiquettes de caisse ? Qui est chargé de contrôler périodiquement l'inventaire des outils et des pièces de rechange des machines ?

Je recommande de prendre le temps d'évaluer la disposition, les schémas de marche et les méthodes de travail au cours d'un cycle de production, mais ne le faites pas seul. Si vous surveillez vos travailleurs avec un presse-papiers, l'équipe se sentira intimidée ou méfiante. Impliquez l'équipe de la ligne de finition. Expliquez-leur que l'objectif est de rendre leur travail plus efficace et plus ergonomique, afin de leur faciliter la vie.

À l'aide de vos procédures opératoires normalisées (SOP) actuelles, analysez vos méthodes de travail à chaque poste et évaluez les habitudes de marche pendant l'installation et la production. Vous serez peut-être surpris de constater que les travailleurs tendent la main, se penchent et marchent sans cesse vers des matériaux mal placés. Donnez à votre équipe les moyens d'apporter à la ligne des changements qui réduisent les pas et les mouvements.

Prenez le temps d'observer les habitudes de marche de l'ensemble de votre personnel au cours des cycles de production et d'installation répétés. L'objectif est de réduire le nombre de pas et d'éviter que les gens ne se croisent pendant les opérations, en particulier autour de la station d'empaquetage. L'observation des schémas de marche peut être très révélatrice en termes de mouvements inutiles. Il peut s'agir de quelque chose d'aussi simple que le placement inefficace des outils lors de l'installation d'une plieuse-colleuse. Déplacez le stockage des outils à proximité de l'endroit où ils seront utilisés. Un autre exemple est celui des fournitures souvent utilisées. Vous ne voulez pas que le personnel chargé de l'empaquetage doive marcher longtemps pour trouver du ruban adhésif lorsqu'il n'y en a plus. Réfléchissez aux actions qui doivent être effectuées fréquemment et organisez une séquence pour que votre opérateur sache quoi faire, quand et avec quel outil.

En collaboration avec l'équipe de la ligne de finition, ajustez la disposition des lieux autour de la plieuse-colleuse afin d'en maximiser l'efficacité. Les mouvements et les séquences nécessaires à l'exécution d'une tâche sont étroitement liés aux schémas de marche. Analysez chaque étape, tâche et mouvement du processus. Pour chaque tâche, définissez ce qu'il faut faire, quand il faut le faire, où il faut le faire et avec quel outil (si nécessaire).

Examinez votre équipe. Avez-vous connu une forte rotation du personnel au cours des dernières années ? Des aménagements efficaces qui réduisent les mouvements des travailleurs et des configurations ergonomiques des machines peuvent grandement contribuer à améliorer la productivité des travailleurs.

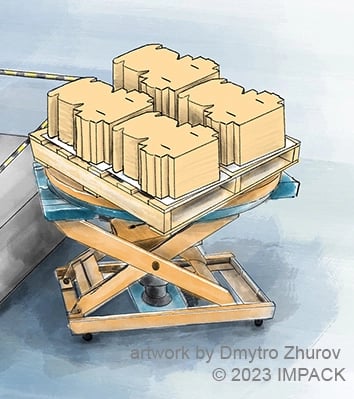

Une caisse de cette taille peut peser environ 10kg

Une caisse de cette taille peut peser environ 10kg

ou 22 livres. S'il palettise deux caisses par minute, il pourrait soulever 9,5 tonnes par équipe de 8 heures. C'est le type de tâches qui peuvent être automatisées ou, à tout le moins, rendues plus ergonomiques.

N'oubliez pas l'acronyme P.E.M.

Réfléchissez à l'emplacement le plus pratique pour tous les matériaux et outils. Les étagères, les élévateurs et les convoyeurs placent les matériaux à proximité de l'endroit où ils seront utilisés, ce qui permet de gagner de précieuses secondes à plusieurs endroits clés. Utilisez des chariots élévateurs pour amener les découpes de carton au pré-margeur, intégrez des étagères pour les échantillons et les casseuses au poste d'empaquetage, et installez des élévateurs et des tables pour rendre le travail de montage et de palettisation des caisses plus ergonomique.

Réfléchissez à l'emplacement le plus pratique pour tous les matériaux et outils. Les étagères, les élévateurs et les convoyeurs placent les matériaux à proximité de l'endroit où ils seront utilisés, ce qui permet de gagner de précieuses secondes à plusieurs endroits clés. Utilisez des chariots élévateurs pour amener les découpes de carton au pré-margeur, intégrez des étagères pour les échantillons et les casseuses au poste d'empaquetage, et installez des élévateurs et des tables pour rendre le travail de montage et de palettisation des caisses plus ergonomique.

Ces ajustements à votre plieuse-colleuse contribueront grandement à augmenter la vitesse et à améliorer la satisfaction et la fidélisation des travailleurs. La minimisation des mouvements et la réduction des rotations réduisent les blessures et permettent aux travailleurs d'accomplir davantage de tâches sans effort inutile. Les aides ergonomiques telles que les tables et les convoyeurs sont des moyens très peu coûteux d'améliorer l'expérience de travail de vos employés.

Ces ajustements à votre plieuse-colleuse contribueront grandement à augmenter la vitesse et à améliorer la satisfaction et la fidélisation des travailleurs. La minimisation des mouvements et la réduction des rotations réduisent les blessures et permettent aux travailleurs d'accomplir davantage de tâches sans effort inutile. Les aides ergonomiques telles que les tables et les convoyeurs sont des moyens très peu coûteux d'améliorer l'expérience de travail de vos employés.

Mais vous remarquez peut-être déjà qu'il y a encore des mouvements qui prennent du temps et qui sont physiquement exigeants, comme la rotation et le retournement des lots de boîtes, qui ne peuvent pas être éliminés avec ces "aides". La deuxième partie de cette série ''7 façons d'améliorer la productivité et la rapidité des plieuses-colleuses en investissant dans l'automatisation'' vous aidera à identifier les solutions de machines qui élimineront ces goulots d'étranglement et doubleront la vitesse des lignes de finition.

Rendez les tâches plus ergonomiques en installant des tables, des étagères, des élévateurs et des convoyeurs afin de minimiser les mouvements et de réduire les rotations et, en fin de compte, d'augmenter la vitesse.

Après avoir défini une disposition et un processus plus efficaces, documentez votre processus affiné dans des procédures opérationnelles standard et des journaux.

Le fait de documenter correctement votre flux de travail et vos processus présente de nombreux avantages, notamment:

Les modes opératoires normalisés (SOP) et les journaux de bord sont similaires à bien des égards. La principale différence entre un SOP et un journal de bord est qu'un SOP est utilisé pour décomposer un processus important ou complexe en une procédure étape par étape et dans le but de normaliser votre processus afin d'atteindre des niveaux de performance cohérents. En revanche, un journal de bord fournit des instructions dans un ordre défini que vous devez suivre pour obtenir un résultat souhaité.

Ces instructions doivent être concises, aussi faciles à suivre que possible et rédigées dans le style, le format ou la langue qui sera le mieux compris par votre équipe.

Pour élaborer et mettre en œuvre un POS efficace, suivez le modèle de gestion de la qualité "Planifier-Faire-Vérifier-Agir" :

L'élaboration et la mise en œuvre des modes opératoires normalisés vous permettront de définir les "meilleures pratiques". Les modes opératoires normalisés vous permettent de mesurer vos performances et de détecter tout écart dans les résultats. En fin de compte, cela vous permettra de prendre des mesures correctives, le cas échéant, afin de garantir la cohérence de vos performances et de parvenir à une amélioration continue.

OPPORTUNITÉ D'OPTIMISATION 4

OPPORTUNITÉ D'OPTIMISATION 4Créez des procédures opératoires normalisées (POS), des livres de recettes, des protocoles d'assurance qualité (AQ) et des registres de maintenance afin d'éliminer les inefficacités inutiles de votre processus.

Vous trouverez plus loin dans cet article des conseils supplémentaires pour créer des procédures d'exploitation normalisées et des journaux de bord de qualité.

Une formation insuffisante ou des compétences inadéquates chez les opérateurs et les techniciens peuvent entraîner des erreurs, un ralentissement de la production et la nécessité d'une supervision constante. Les erreurs commises par les employés au cours des différentes étapes de la production peuvent entraîner des défauts ou des retouches, ce qui affecte la productivité et la qualité des produits. Bien que certaines entreprises puissent hésiter à interrompre la production pour la formation, il est essentiel d'investir du temps dans la formation et le développement des compétences, toute perte perçue étant rapidement récupérée grâce à l'augmentation de la productivité.

Une mauvaise communication entre les différents services ou équipes peut entraîner des malentendus, des retards et des erreurs. Des canaux et des pratiques de communication efficaces sont essentiels. Un moral bas chez les travailleurs peut entraîner une baisse des efforts, de l'absentéisme et des taux de rotation plus élevés, qui ont tous un impact négatif sur la productivité. Un moral bas peut également conduire à un désengagement, ce qui affecte la qualité du produit. La solution réside dans l'engagement ferme de la direction à créer une culture d'entreprise positive. Si vous soupçonnez des problèmes de moral dans votre entreprise, le fait d'engager une société externe pour vous aider à apporter des changements peut améliorer la qualité de vie de chacun et avoir un impact positif sur vos résultats en peu de temps.

Prenez soin de votre équipe. Faites appel à une entreprise extérieure si vous sentez que le moral des employés est au plus bas. Investir du temps dans la formation des employés se traduira par une augmentation de la productivité.

Une évaluation régulière, des efforts d'amélioration continue et un engagement en faveur de l'excellence opérationnelle sont essentiels pour surmonter les goulots d'étranglement de la production et les problèmes de productivité. Passons en revue les 5 façons de stimuler la productivité pour atteindre votre rendement maximal de plieuse-colleuse avant d'investir dans un nouvel équipement.

Mais qu'en est-il si vous avez déjà mis en œuvre ces stratégies de réussite et que vous êtes prêt à passer à l'étape suivante en investissant. La deuxième partie de cette série, intitulée "7 façons d'améliorer la productivité et la vitesse des plieuses-colleuses en investissant dans les périphériques", examinera les moyens par lesquels l'investissement dans la technologie des machines, en particulier l'automatisation, peut vous aider à devenir plus compétitif, même dans une période économique difficile.

Comprendre le processus : Commencez par bien comprendre le processus de la ligne de finition plieuse-colleuse ou de la machine. Il s'agit notamment d'identifier toutes les étapes, les risques potentiels et les points de contrôle de la qualité. Collaborez avec des opérateurs et des techniciens expérimentés qui ont une connaissance approfondie de la machine. Leur contribution est inestimable pour créer des procédures opérationnelles standard complètes et efficaces.

--------

Conseils pour le journal de bord :

Conseils pour aider les producteurs d'empaquetage à mettre au point un registre efficace pour les machines, en particulier celles qui ne disposent pas d'une interface automatisée:

Découvrez comment l'investissement dans une technologie moderne peut vous aider à faire face aux pénuries de main-d'œuvre, à l'obsolescence des machines et à l'augmentation des coûts de l'énergie dans la deuxième partie de cette série.

✋ Avis aux fabricants d'emballages en carton ! ✋

Si vous êtes à la recherche d'un équipement d'empaquetage pour plieuse-colleuse, vous avez probablement comparé les différentes solutions de...

Envisagez-vous l’achat d’un équipement d’empaquetage pour vous aider à améliorer la productivité de votre plieuse-colleuse ?